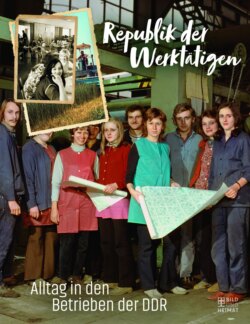

Читать книгу Republik der Werktätigen - Anonym - Страница 6

ОглавлениеBlut, Schweiß and Tränen – Ein Sommer als Elektroköhler

Uli Jeschke

(BArch Bild 183-1984-0402-019 / Peter Zimmermann)

Auch in der DDR waren Studenten ständig auf der Suche nach einer Aufbesserung der Haushaltskasse. So schob man schon mal Schichten auf dem Güterbahnhof oder saß ein paar Nächte lang am Band des VEB Narva Kombinat Berliner Glühlampenwerk. Das zusätzliche Geld wurde dann für vieles Nützliche, aber auch viel Unnützes ausgegeben, für studentischen Luxus quasi. Brauchte man etwas mehr Geld, schließlich gründeten viele Paare zu meiner Zeit fleißig Familien schon während des Studiums, gab es die sehr sinnvolle Erfindung des Studentensommers. Die Betriebe glichen damit, zumindest teilweise, die Defizite aus, die das im Sommerurlaub weilende Stammpersonal verursachte. Auch für Studenten war es lukrativ, es gab zwar nur den Lohn für Ungelernte, jedoch ohne Abgaben. So war brutto auch netto.

Ich bewarb mich 1978 um Arbeit beim VEB Elektrokohle Lichtenberg (EKL) in Berlin. Die Organisation lief über Komitees der Freien Deutschen Jugend (FDJ), die die Arbeitsplätze akquirierten, die Rahmenverträge abschlossen und sich um soziale Belange, wie um eventuelle Unterkünfte, kümmerten. Von Kommilitonen hatte ich gehört, das EKL bezahle recht gut, also nichts wie hin, für vier Wochen sollte ich nun Elektroköhler sein.

Der erste Tag begann noch zu einer »zivilen« Zeit, um acht Uhr sollte ich mich am Tor in der Herzbergstraße in Berlin-Lichtenberg einfinden, ich würde abgeholt, beschied man mir bei der Bewerbungsbestätigung. Ich hatte keine Vorstellung von der Arbeit in dem damals riesigen Betrieb mitten in Berlin. Es sollte der heißeste Sommer meines Lebens werden …

Früh um acht stand ich also mit einigen anderen Studenten vor dem Eingang des VEB Elektrokohle Berlin. Empfangen wurden wir von einem Abgesandten der FDJ-Betriebsleitung. Dazu hatte sich ein Mensch aus der Kaderabteilung (Neudeutsch: Personalabteilung) gesellt. Der Rundgang durch den Betrieb begann hinter dem Tor mit einem Spalier von Schaukästen, in denen Fotos und Lesebeiträge hingen. Offensichtlich handelte es sich um die »Straße der Besten«, Einzelpersonen und Kollektive, die irgendetwas besonders gut gemacht hatten und nun als Vorbilder dienen sollten. So im Vorbeigehen huschten die Gesichter nur flüchtig an einem vorbei. Links befanden sich die Werkhallen, etwas weiter rechts die Verwaltungsgebäude.

In der ersten Werkhalle schlug uns eine gewaltige Hitzewelle entgegen. Obwohl es draußen 24 oder 25 Grad warm war, kam es mir vor, als hätte sich die Temperatur in der Halle noch einmal verdoppelt. Natürlich war es sehr laut und auch staubig. Der Kohlenstaub sollte sich, obwohl man sich werksseitig alle Mühe gab, ihn zu binden, damit er nicht durch die Luft waberte, innerhalb kürzester Zeit an allen Stellen des Körpers festsetzen. Doch Staub und Lärm waren nicht das Schlimmste, es war diese Hitze. Die kam, hier im Bereich Kleinkohle, aus den in der Mitte der Halle befindlichen Öfen – großen Löchern, in denen man die Graphitstäbe, aus denen später »Schleifkohlen« aller Größen und Formen werden sollten, brannte.

Arbeitsbrigade im VEB Elektrokohle Lichtenberg (1979) (BArch Bild 183-U0723-005 / Peter Zimmermann)

Jetzt erst verstand ich den Begriff »Elektrokohle«. Nun plötzlich wurde mir klar, dass diese Elektrokohlen die Schleifbürsten waren, wie sie in jedem Elektromotor und Generator benötigt werden als Gleitkontakte zum Rotor oder den Schleifringen. Gefertigt wurden sie aus Graphitpulver, das je nach Anwendung mit unterschiedlichen Metallpulvern gemischt wird. Das Pulvergemisch wird dann gepresst und danach in einem Ofen gebrannt, um seine Festigkeit zu erhalten. Natürlich waren die Öfen isoliert, doch die Hitze, die sie abstrahlten, war enorm. In einem anderen Bereich sahen wir, wie einige Beschäftigte mit dem anfallenden Graphitgruß, der nach dem Brennen der Kohlen entstanden war, kämpften.

Eine weitere neue Erkenntnis: Diese Kohlen gab es in fast allen Größen und Formen. Kleine, bleistiftdicke kannte ich aus meinem Fahrraddynamo, den ich als Jugendlicher auseinandergebaut hatte, oder aus den Küchengeräten, die mein Vater zu Hause auseinanderschraubte, um sie zu reparieren. Er konnte dabei auf eine Erfolgsquote von mehr als 80 Prozent blicken, nicht schlecht, wenn man bedenkt, dass heute fast nur noch weggeworfen wird. Während meiner Lehre hatte ich auch die riesigen Generatoren auf den russischen Loks gesehen, die immerhin eine Leistung von 3000 PS ermöglichten. Aber die Vielfalt von Elektrokohlen war wirklich immens, es wurden Kohlen von nur wenige Gramm wiegend bis zu einer Tonne im EKL gefertigt. Elektromotoren- und Generatorenbauer in der ganzen Republik waren darauf angewiesen.

Das erklärt sicher auch, warum die Arbeitsbedingungen noch denen am Beginn des 20. Jahrhunderts glichen. 1872 gegründet, stammten wesentliche Teile des Werkes aus dieser Zeit. Stilllegen und Erneuern konnte man sich offenbar nicht leisten, wollte man die Herstellung der damit gefertigten Produkte nicht gefährden. Importieren war auch problematisch, denn es hätte teure Devisen gekostet oder wäre gar nicht möglich gewesen, denn die Wirtschaft der DDR litt, wie die aller sozialistischen Länder, unter dem Boykott der westlichen Länder, eine Art Krieg im Kalten Krieg.

Nach unserem Rundgang war ich natürlich beeindruckt von den Arbeitsbedingungen und fragte den Kadermenschen, ob denn die Fluktuation von Arbeitskräften nicht enorm wäre in einem solchen Betrieb, schließlich konnte keiner gezwungen werden, unter solchen Bedingungen zu arbeiten. Arbeitsplätze gab es genug, und wenn einem der Betrieb nicht passte, suchte er sich einen anderen. Die Antwort fiel jedoch überraschend aus. Der Kollege meinte, wer nach 14 Tagen nicht gegangen wäre, der bliebe meist sehr lange. Fast 80 Prozent der Belegschaft wären seit vielen Jahren im Betrieb, was auch die Arbeitskollektive sehr stabil machte.

Was genau er damit meinte, sollte ich während der nächsten Wochen erfahren. Wir empfingen unsere Arbeitsklamotten, die man nach einer Woche tauschen konnte, bekamen die Umkleide- und Duschräume gezeigt und wurden den Abteilungen zugeteilt. Ich kam in die »Kleinkohle«.

Am nächsten Morgen schrillte mein Wecker um dreiviertel fünf. Für einen Studenten eine unchristliche Zeit. Um halb sechs stand ich vor meinem Spind im Betrieb und hievte mich in die Arbeitsklamotten. Pünktlich um sechs (besser fünf Minuten vorher) meldete ich mich beim Meister in der Kleinkohle. Der begleitete mich an die Stirnseite der Halle zu meinen neuen Kollegen. Nach einer zurückhaltenden Begrüßung erklärten sie mir, was ich zu tun hätte. Es war glutheiß, staubig und laut. Aber ich war neugierig und so hörte ich zu und sah mich um.

Die Kollegen brachten mich zu einer großen Schleifmaschine. Links neben der Maschine stand ein Rollwagen, auf dem kleine Schleifkohlen lagen. Nun, klein war relativ, die Dinger hatten die Form einer Zigarrenschachtel, waren aber doppelt so groß, dafür etwas schmaler. An ihnen haftete jede Menge körniger Kohlengruß. Beim Brennen in den Öfen blieb der an den Kohlen hängen, mal mehr, mal weniger fest. Meine Aufgabe sei es, erklärte mir einer der Stammarbeiter, den Kohlengruß von den Kohlen abzuschleifen und diese dann auf einem Wagen rechts der Maschine zu stapeln. Als ein Kollege es vormachte, sah es nicht schwer aus und ging ruckzuck. Kohle nehmen, längs über die Schleifscheibe schieben, Vierteldrehung, zurück, wieder Vierteldrehung usw. Danach noch die Stirn- und Rückseite und fertig.

Nun war ich an der Reihe. Die erste Überraschung war, dass das Kohlenstück schwer wog, um die 1,3 Kilogramm. Mit den Schutzhandschuhen, die man wegen der Schleifscheibe tragen musste, war das Handling auch nicht einfach. Und es dauerte bei mir, so ein Stück an der Schleifscheibe hin und her zu schieben. Gott, was stellte ich mich ungeschickt an. »Nur Geduld«, riet mir mein Kollege, »und übe.«

Doch wenn ich rechts und links von mir sah, wie die »richtigen« Arbeiter das schafften, packten mich eher Ungeduld und Verzweiflung. Nach einer Stunde war ich ziemlich fertig, nach zwei Stunden hatte ich die Handschuhe »durchgeschliffen« und war mit der Haut über die Schleifscheibe geschrammt. Ein bisschen Blut, nichts, was ein Pflaster nicht richten konnte. Zwischendurch trank ich Unmengen des vom Betrieb zur Verfügung gestellten Hitzegetränks, eine Art Mineralwasser mit Salzgeschmack. Es sollte die ausgeschwitzten Mineralstoffe wieder in den Körper spülen.

Zu Schichtende um halb drei war ich körperlich völlig herunter und hatte einen Tag mit Blut, Schweiß und Tränen hinter mir, weil nichts hatte klappen wollen. Ab ins Wohnheim. Die Flasche Sanddornsaft, die es auch kostenlos gab, wurde im Verhältnis eins zu eins mit Wodka verdünnt, zusammen mit einem Kumpel geleert, und dann ging es im Hellen ins Bett, schließlich würde der Wecker wieder um 4.45 Uhr klingeln.

Arbeiterinnen bei der Pause in einer Produktionshalle des VEB Elektrokohle Lichtenberg (1985) (picture alliance / ZB / Wilfried Glienke)

Als ich mich am nächsten Morgen vor dem Umkleideschrank des Betriebs in die noch klammen Klamotten quälte, war ich noch angeschlagen. An die Maschine! Kohle für Kohle schleifen, schleifen, schleifen. Ich kam nicht einmal dazu, über die Arbeit nachzudenken, und über die Leute, die sie tagein, tagaus verrichten.

In der Pause fragte ich immerhin meinen Kollegen, wie viele Kohlen ich eigentlich in einer Schicht schaffen müsse. Die Norm wäre 800 Stück, erklärte dieser, das wäre gut zu schaffen, wenn es einem einigermaßen von der Hand ginge. Um optimal verdienen zu können, sollten 110, maximal 115 Prozent der Norm erreicht werden. Dann gäbe es Zuschläge. Jedoch niemals mehr als 120 Prozent. Das würde auf Dauer nur zu einer Normerhöhung führen und dann wäre es mit dem schönen Zusatzverdienst vorbei … O weh, ich hatte am ersten Tag um die 200 Kohlen geschafft, und es sah nicht so aus, als ob es an den nächsten Tagen mehr würden, wenn ich auch noch auf meine Finger über der Schleifscheibe achten wollte.

Doch ich sollte mich irren. Mehr und mehr gewöhnte ich mich an die Bedingungen und meine Bewegungen wurden routinierter, obwohl ich selten über 500 bis 600 Kohlen pro Schicht hinauskam. Von Tag zu Tag lernte ich auch das gute Essensangebot der Betriebsküche zu schätzen und nahm zunehmend an den Pausengesprächen der Kollegen teil. Trotz Unterschieden im Alter, in der Konstitution und in den Interessen besaßen sie untereinander viele Ähnlichkeiten. Sie verrichteten alle täglich dieselbe Arbeit, die meisten bereits jahrelang. Es wechselte nur die Größe der zu schleifenden Kohlen, und alle paar Wochen erteilte der Meister Sonderaufträge. Das hieß meist in anderen Bereichen aushelfen.

Solidaritätsaktion im Kulturhaus des VEB Elektrokohle Lichtenberg (BArch Bild 183-F1212-0034-001 / Hein Junge)

Natürlich war ich neugierig, wie man die schwere Arbeit längerfristig leisten konnte. Da war zuallererst das Geld. Die Entlohnung im VEB Elektrokohle Lichtenberg für eine Tätigkeit ohne Vorqualifikation war sehr gut. Mit einer 110-prozentigen Normerfüllung und den Zulagen konnte man an die 1.000 Mark im Monat verdienen, jedenfalls mehr als die Ingenieure, wie meine Kollegen mir grinsend berichteten. Und der Betrieb kümmerte sich um seine Werktätigen. Eine neue Wohnung wurde einem schneller als anderswo zugeteilt, die Sozialleistungen stimmten, und wenn man ein Anliegen hatte, ging man zur Gewerkschaft oder Partei und haute auf den Tisch, so dass Lösungen gefunden wurden.

Aber die Arbeiter wussten auch, dass gute und schnelle Arbeitserfüllung die Voraussetzung dafür war. Das bedeutete, dass jeder, der in die Brigade hineinkam, ein paar Tage Zeit hatte, sich einzugewöhnen. Dann musste Leistung erbracht werden. Man hatte so seine Möglichkeiten, unwillige Kollegen zu disziplinieren, schließlich fiel schlechte Arbeit auf alle zurück! Es wäre aber in den letzten Jahren kaum nötig gewesen, wer kam, begriff schnell, wie der Hase lief. Als Student bräuchte ich mich nicht zu sorgen, von solchen wie uns könne man keine allzu schwere Arbeit verlangen, ich solle einfach machen – aber nicht faulenzen! Auch gab es öfter Aufregung über die Leitung, das schloss vom Meister bis zum Betriebsdirektor alle Vorgesetzten ein, die es nicht immer schaffe, alle Dinge so zu organisieren, dass die Arbeit reibungslos vonstattenginge. Ja, es war ihre Arbeit, ihr Betrieb.

Das war das Geheimnis der geringen Fluktuation. Die Arbeit war schwer, schmutzig, gleichförmig und auf den ersten Blick primitiv. Extreme Arbeitsbedingungen. Sie erforderte zudem Kraft, Ausdauer, Geschick und Durchhaltevermögen, man musste ein ganzer »Kerl« sein, um das hinzubekommen. Daran schied sich nach Auffassung der Kollegen die Spreu vom Weizen.

Und noch etwas lernte ich in den Wochen der Hitze bei meinen Kollegen im EKL. An den ersten Feierabenden dachte ich, wie soll das funktionieren mit der Arbeiterklasse als führender Klasse, wenn es nur um Schuften, Essen und Saufen geht. Doch es gab ein Leben nach der Arbeit. Ich lernte, dass auch einfache Lebensentwürfe zum Glück führen können. Frau, Kinder, schöne Neubauwohnung, vielleicht eine Datsche, ein kaltes Bier und in den Ferien an die Ostsee. Das konnte Glück sein, jeder hat seinen eigenen kleinen Glücksanspruch. Natürlich waren nicht alle so unkompliziert. Sie wussten genau um den Zusammenhang von eigener Arbeit und den Veränderungen um sie herum, die es ermöglichten, ihren Lebensentwurf selbstbestimmt zu verfolgen.

So habe ich in den vier Wochen nicht nur über 800 Mark verdient, sondern auch viel über mich und über Menschen in anderen Lebenswelten gelernt. Ein sehr gelungenes Praxissemester für einen Philosophiestudenten.